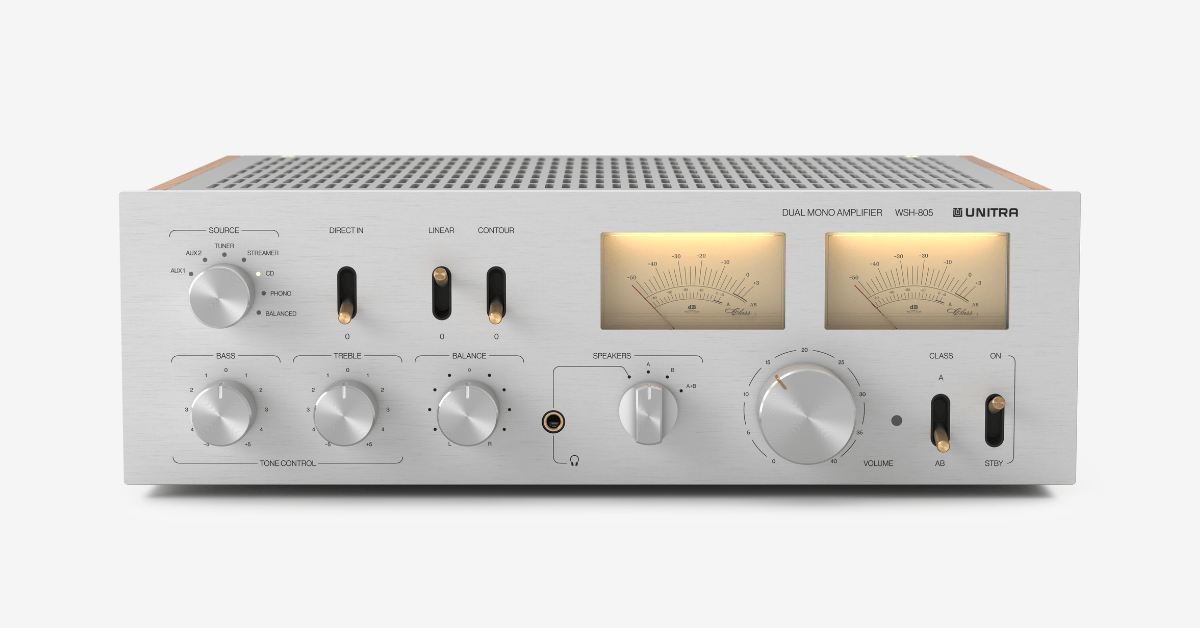

Reaktywacja marki UNITRA to jeden z najbardziej rozpoznawalnych powrotów w polskim segmencie audio. Współczesna Unitra, działająca w realiach rynku premium, musiała połączyć dziedzictwo wzornicze z nowoczesnymi standardami jakości wykonania. W branży audio coraz większe znaczenie mają detale mechaniczne – precyzja spasowania, jakość powierzchni oraz wrażenia dotykowe użytkownika. W tym kontekście kluczowe stało się znalezienie partnera produkcyjnego, który zapewni stabilność procesów, wysoką powtarzalność i pełne zrozumienie aspektów wizualnych.

Wyzwanie projektowe Unitry

Panele frontowe oraz pokrętła sterujące to elementy, które w sprzęcie audio klasy premium pełnią rolę zarówno funkcjonalną, jak i wizerunkową. Ich jakość bezpośrednio wpływa na odbiór produktu przez użytkownika końcowego. Główne wyzwania obejmowały:

• bardzo wysokie wymagania estetyczne,

• precyzję wymiarową i osiowość elementów,

• powtarzalność struktury szczotkowania i szkiełkowania,

• jednolitość anodowania w kolorze srebrnym i czarnym,

• odporność na intensywną eksploatację,

• spójność wizualną całej linii produktowej przy niskim marginesie tolerancji błędów.

Wybór partnera – dlaczego RADMOT

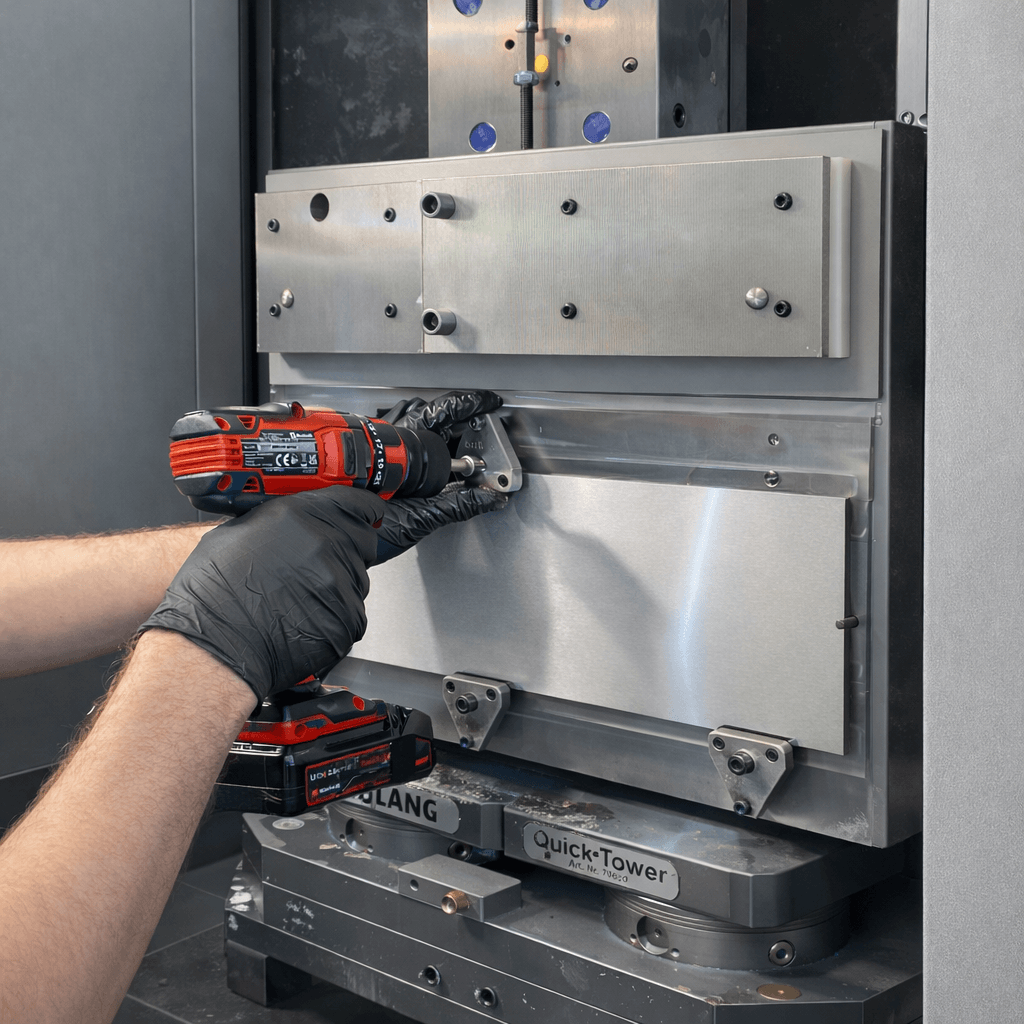

RADMOT został wybrany jako partner technologiczny dzięki doświadczeniu w precyzyjnej obróbce CNC aluminium, rozbudowanemu parkowi ponad 80 maszyn CNC oraz rozbudowanym procedurom kontroli jakości. Istotnym elementem była również elastyczność w pracy krótkoseryjnej i średnioseryjnej oraz bezpośrednia komunikacja na linii projekt–technolog–produkcja.

„Nie szukaliśmy „podwykonawcy”, lecz partnera, który rozumie specyfikę branży audio i potrafi pracować z dbałością o najmniejszy detal. RADMOT wykazał się gotowością do iteracyjnego prototypowania w poszukiwaniu perfekcji — co było kluczowe w kontekście tworzenia urządzeń premium Hi-Fi.”

Marcin Górecki, Head of Product Owners Unitra

Wybór RADMOT jako partnera technologicznego był podyktowany nie tylko kompetencjami inżynierskimi i zapleczem produkcyjnym, ale również świadomą decyzją o budowie w pełni polskiego łańcucha wartości. Zarówno UNITRA, jak i RADMOT są firmami z polskim kapitałem, zakorzenionymi w krajowym przemyśle i inżynierii precyzyjnej.

Bliskość geograficzna i kulturowa przełożyła się na skrócony łańcuch dostaw, szybszą komunikację oraz pełną transparentność procesów produkcyjnych. Krótszy dystans logistyczny oznacza nie tylko większą elastyczność i bezpieczeństwo dostaw, lecz przede wszystkim możliwość bieżącej kontroli jakości, audytów procesowych oraz bezpośrednich konsultacji technicznych na każdym etapie projektu.

Zakres współpracy Unitra – RADMOT

W ramach współpracy RADMOT odpowiada za produkcję paneli frontowych oraz pokręteł regulacyjnych. Zakres obejmuje kompletne procesy technologiczne: frezowanie i toczenie CNC, przygotowanie powierzchni, szczotkowanie, szkiełkowanie i anodowanie oraz wieloetapową kontrolę jakości.

Proces realizacji – panele frontowe

Produkcja paneli rozpoczyna się od zakupu aluminiowych formatek, które już na wejściu poddawane są 100% kontroli jakości. Następnie elementy trafiają na wstępne szczotkowanie, po którym półprodukty ponownie przechodzą szczegółową kontrolę wizualną. Kolejnym etapem jest frezowanie na 4-osiowych centrach CNC, umożliwiające precyzyjne wykonanie geometrii panelu.

Po obróbce skrawaniem panele są myte na myjce ultradźwiękowej, ponownie szczotkowane i po każdej operacji sprawdzane pod kątem defektów powierzchniowych. Dopiero tak przygotowane elementy kierowane są do anodowania. Po powrocie z anodowni przechodzą ponowną kontrolę jakości, a następnie proces kołkowania i finalną inspekcję gotowego detalu

Proces realizacji – pokrętła

Produkcja pokręteł rozpoczyna się od prętów aluminiowych, które po cięciu trafiają na toczenie CNC. Po pierwszej operacji każdy element jest kontrolowany i myty w myjce ultradźwiękowej, co ma kluczowe znaczenie dla dalszej jakości powierzchni. Następnie detale są szkiełkowane, kontrolowane i poddawane drugiej, precyzyjnej operacji toczenia oraz frezowania na 5-osiowych obrabiarkach CNC. Gotowe surowe pokrętła są dzielone na partie kolorystycznie i przekazywane do anodowania na kolor naturalnego aluminium oraz czarny. Po jego zakończeniu elementy przechodzą końcową kontrolę jakości pod kątem wyglądu, koloru i precyzji wykonania

Jakość i kontrola – utrzymanie powtarzalności

Każdy etap procesu wspierany jest przez rozbudowane procedury kontroli jakości, obejmujące zarówno pomiary wymiarowe, jak i ocenę wizualną powierzchni. Firma RADMOT pracuje zgodnie ze Zintegrowanym Systemem Zarządzania Jakością, obejmującym normy ISO 9001:2015, ISO 14001:2015 oraz IATF 16949:2016, co zapewnia spójność procesów, pełną identyfikowalność produkcji oraz stabilność jakości w wymagających projektach przemysłowych. System ten przekłada się na wysoki poziom dyscypliny procesowej i skuteczne zarządzanie ryzykiem.

Integralnym elementem tego podejścia jest rozbudowana infrastruktura pomiarowa – RADMOT dysponuje 35 specjalistycznymi maszynami i urządzeniami pomiarowymi, które umożliwiają bieżącą kontrolę kluczowych parametrów geometrycznych i wizualnych detali. Park pomiarowy wspiera zarówno kontrole międzyoperacyjne, jak i końcowe, pozwalając na weryfikację bardzo wąskich tolerancji, osiowości, płaskości oraz powtarzalności produkcji. Dzięki temu kontrola jakości nie jest etapem końcowym, lecz ciągłym procesem towarzyszącym każdej fazie wytwarzania, co ma kluczowe znaczenie w projektach o wysokich wymaganiach estetycznych i funkcjonalnych.

Znaczenie detalu w sprzęcie audio klasy premium

Wysokiej jakości mechanika przekłada się bezpośrednio na doświadczenie użytkownika. Odpowiedni opór pokrętła, jednorodna struktura powierzchni czy precyzyjne spasowanie elementów budują wrażenie obcowania z produktem tej klasy.

„Największym wyzwaniem jakościowym w tym projekcie było jednoczesne spełnienie bardzo rygorystycznych warunków geometrycznych i wizualnych. Z punktu widzenia kontroli jakości kluczowe było utrzymanie współosiowości (elementy toczone), płaskości (długie, cienkościenne elementy frezowane) oraz powtarzalności wymiarowej paneli i pokręteł. Każde odstępstwo od wymagań klienta, wpływało nie tylko na montaż, ale również na odbiór estetyczny – symetria krawędzi oraz jednorodność refleksów światła po anodowaniu. W tym projekcie jakość nie była definiowana wyłącznie przez zgodność wymiarową, lecz przez założenia w odniesieniu do wzorców i ich wizualną perfekcję w produkcji seryjnej.”

Robert Zieliński, Dział Zapewnienia Jakości - RADMOT

Podsumowanie

Współpraca Unitra–RADMOT stanowi przykład synergii designu i zaawansowanej technologii. Projekt pokazuje, jak precyzyjny poddostawca może realnie współtworzyć wartość marki premium, dostarczając komponenty, w których estetyka i inżynieria są nierozłączne. To model dobrej praktyki dla polskiego przemysłu i sektora audio tej klasy.