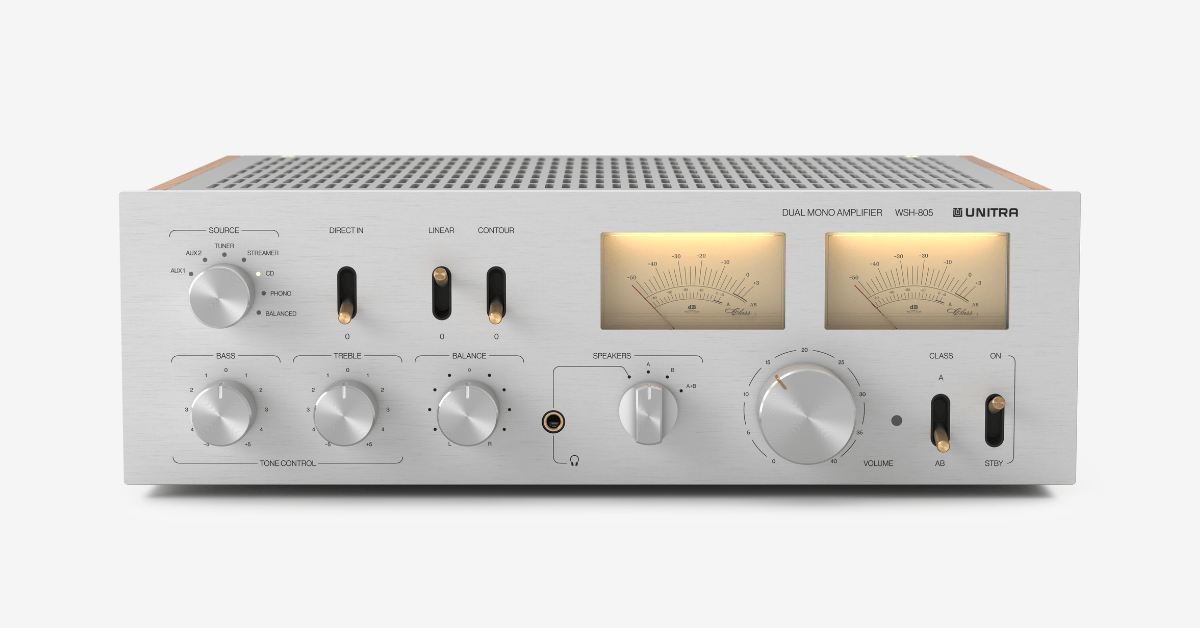

Die Wiederbelebung der Marke UNITRA ist eine der bekanntesten Rückkehren im polnischen Audiosegment. Das heutige Unternehmen Unitra, das im Premium-Marktsegment tätig ist, musste sein Design-Erbe mit modernen Qualitätsstandards verbinden. In der Audiobranche gewinnen mechanische Details zunehmend an Bedeutung – Passgenauigkeit, Oberflächenqualität und Haptik für den Benutzer. In diesem Zusammenhang war es entscheidend, einen Produktionspartner zu finden, der Prozessstabilität, hohe Wiederholgenauigkeit und ein umfassendes Verständnis für visuelle Aspekte gewährleistet.

Die Herausforderung des Unitra-Projekts

Frontplatten und Bedienknöpfe sind Elemente, die in Premium-Audiogeräten sowohl eine funktionale als auch eine imagefördernde Rolle spielen. Ihre Qualität hat direkten Einfluss auf die Wahrnehmung des Produkts durch den Endverbraucher. Die größten Herausforderungen waren:

• sehr hohe ästhetische Anforderungen,

• Maßgenauigkeit und Achsenausrichtung der Elemente,

• Wiederholbarkeit der Struktur der Bürstung und Glasur,

• Einheitlichkeit der Eloxierung in Silber und Schwarz,

• Beständigkeit gegen intensive Nutzung,

• visuelle Kohärenz der gesamten Produktlinie bei geringer Fehlertoleranz.

Die Wahl des Partners – warum RADMOT?

RADMOT wurde aufgrund seiner Erfahrung in der präzisen CNC-Bearbeitung von Aluminium, seines umfangreichen Maschinenparks mit über 80 CNC-Maschinen und seiner umfassenden Qualitätskontrollverfahren als Technologiepartner ausgewählt. Ein weiterer wichtiger Faktor war die Flexibilität bei der Bearbeitung von Kleinserien und Mittelserien sowie die direkte Kommunikation zwischen den Bereichen Design, Technologie und Produktion.

„Wir suchten keinen „Subunternehmer”, sondern einen Partner, der die Besonderheiten der Audiobranche versteht und mit Liebe zum Detail arbeitet. RADMOT zeigte sich bereit, in der Suche nach Perfektion iterative Prototypen zu entwickeln – was im Zusammenhang mit der Entwicklung von Premium-Hi-Fi-Geräten von entscheidender Bedeutung war.”

Marcin Górecki, Head of Product Owners Unitra

Die Wahl von RADMOT als Technologiepartner wurde nicht nur durch die ingenieurtechnischen Kompetenzen und die Produktionskapazitäten bestimmt, sondern auch durch die bewusste Entscheidung, eine vollständig polnische Wertschöpfungskette aufzubauen. Sowohl UNITRA als auch RADMOT sind Unternehmen mit polnischem Kapital, die in der heimischen Industrie und Präzisionstechnik verwurzelt sind.

Die geografische und kulturelle Nähe führte zu einer verkürzten Lieferkette, einer schnelleren Kommunikation und vollständiger Transparenz der Produktionsprozesse. Eine kürzere logistische Distanz bedeutet nicht nur mehr Flexibilität und Liefersicherheit, sondern vor allem die Möglichkeit der laufenden Qualitätskontrolle, Prozessaudits und direkter technischer Beratung in jeder Phase des Projekts.

Umfang der Zusammenarbeit zwischen Unitra und RADMOT

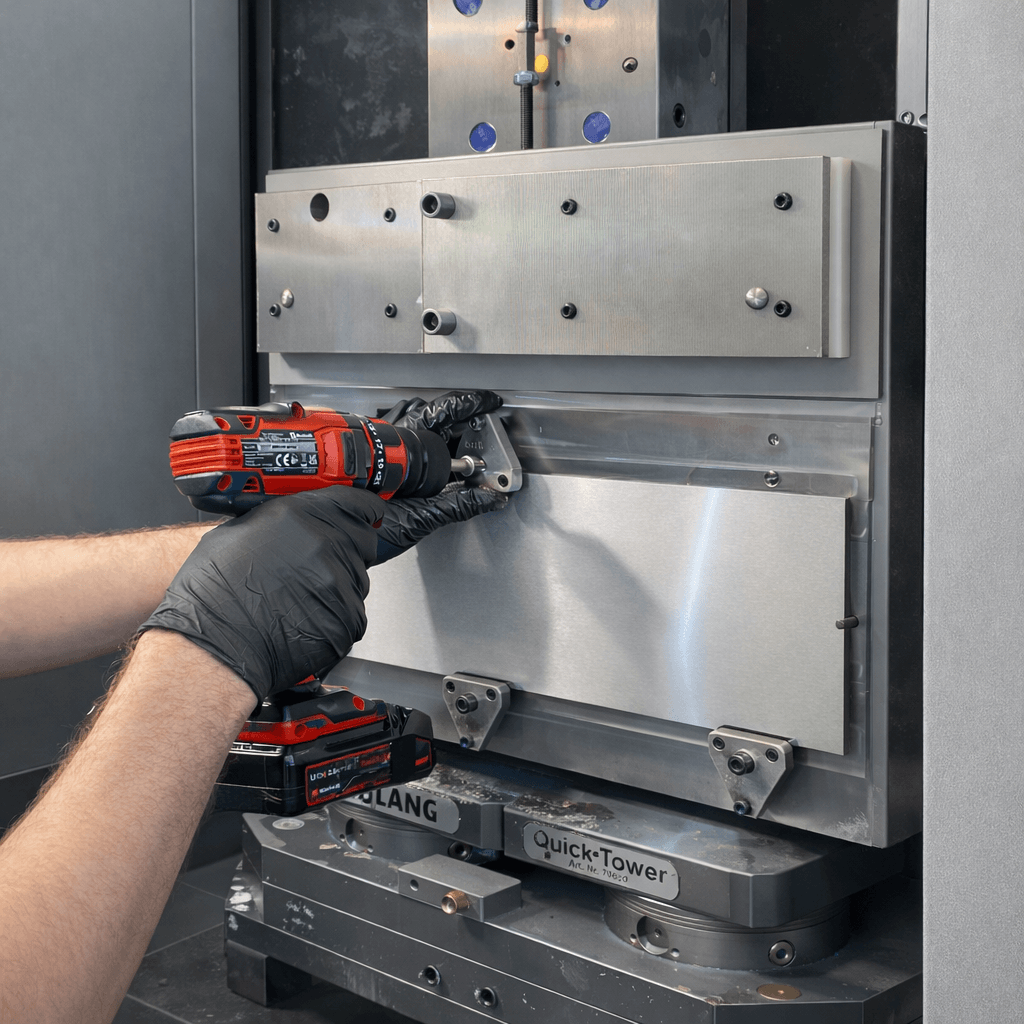

Im Rahmen der Zusammenarbeit ist RADMOT für die Herstellung von Frontplatten und Drehknöpfen verantwortlich. Der Umfang umfasst komplette technologische Prozesse: CNC-Fräsen und -Drehen, Oberflächenvorbereitung, Bürsten, Glasieren und Eloxieren sowie mehrstufige Qualitätskontrolle.

Realisierungsprozess – Frontplatten

Die Herstellung der Platten beginnt mit dem Kauf von Aluminiumformaten, die bereits bei der Anlieferung einer 100%igen Qualitätskontrolle unterzogen werden. Anschließend werden die Elemente einer vorläufigen Bürstung unterzogen, woraufhin die Halbzeuge erneut einer detaillierten Sichtprüfung unterzogen werden. Der nächste Schritt ist das Fräsen auf 4-Achsen-CNC-Bearbeitungszentren, wodurch eine präzise Ausführung der Geometrie der Platte ermöglicht wird.

Nach der spanenden Bearbeitung werden die Paneele in einem Ultraschallreiniger gewaschen, erneut gebürstet und nach jedem Arbeitsgang auf Oberflächenfehler überprüft. Erst dann werden die so vorbereiteten Elemente zum Eloxieren weitergeleitet. Nach der Rückkehr aus der Eloxalwerkstatt durchlaufen sie eine erneute Qualitätskontrolle, gefolgt vom Verbolzen und der Endkontrolle des fertigen Teils.

Fertigungsprozess – Drehknöpfe

Die Herstellung der Drehknöpfe beginnt mit Aluminiumstangen, die nach dem Schneiden auf CNC-Drehmaschinen bearbeitet werden. Nach dem ersten Arbeitsgang wird jedes Element kontrolliert und in einem Ultraschallreiniger gereinigt, was für die weitere Oberflächenqualität von entscheidender Bedeutung ist. Anschließend werden die Teile glasiert, kontrolliert und einem zweiten, präzisen Drehvorgang sowie einer Fräsung auf 5-Achsen-CNC-Werkzeugmaschinen unterzogen. Die fertigen Rohknöpfe werden nach Farben sortiert und zum Eloxieren in den Farben Natur-Aluminium und Schwarz weitergeleitet. Nach Abschluss dieses Vorgangs werden die Teile einer abschließenden Qualitätskontrolle hinsichtlich Aussehen, Farbe und Präzision der Ausführung unterzogen.

Qualität und Kontrolle – Aufrechterhaltung der Wiederholbarkeit

Jede Phase des Prozesses wird durch umfangreiche Qualitätskontrollverfahren unterstützt, die sowohl Maßmessungen als auch eine visuelle Bewertung der Oberfläche umfassen. RADMOT arbeitet gemäß einem integrierten Qualitätsmanagementsystem, das die Normen ISO 9001:2015, ISO 14001:2015 und IATF 16949:2016 umfasst, was die Konsistenz der Prozesse, die vollständige Rückverfolgbarkeit der Produktion und die Qualitätsstabilität bei anspruchsvollen Industrieprojekten gewährleistet. Dieses System sorgt für ein hohes Maß an Prozessdisziplin und ein effektives Risikomanagement.

Ein integraler Bestandteil dieses Ansatzes ist eine umfangreiche Messinfrastruktur – RADMOT verfügt über 35 Spezialmaschinen und Messgeräte, die eine laufende Kontrolle der wichtigsten geometrischen und optischen Parameter der Details ermöglichen. Der Messpark unterstützt sowohl Zwischen- als auch Endkontrollen und ermöglicht die Überprüfung sehr enger Toleranzen, der Achsenausrichtung, der Ebenheit und der Wiederholbarkeit der Produktion. Dadurch ist die Qualitätskontrolle nicht die letzte Phase, sondern ein kontinuierlicher Prozess, der jede Phase der Fertigung begleitet, was bei Projekten mit hohen ästhetischen und funktionalen Anforderungen von entscheidender Bedeutung ist.

Die Bedeutung von Details bei Premium-Audiogeräten

Die hochwertige Mechanik wirkt sich direkt auf das Benutzererlebnis aus. Der richtige Widerstand des Drehknopfs, die homogene Oberflächenstruktur und die präzise Passung der Elemente vermitteln den Eindruck, dass es sich um ein Produkt dieser Klasse handelt.

„Die größte qualitative Herausforderung bei diesem Projekt bestand darin, gleichzeitig sehr strenge geometrische und optische Anforderungen zu erfüllen. Aus Sicht der Qualitätskontrolle war es entscheidend, die Koaxialität (gedrehte Elemente), die Ebenheit (lange, dünnwandige gefräste Elemente) und die Maßhaltigkeit der Paneele und Drehknöpfe zu gewährleisten. Jede Abweichung von den Kundenanforderungen wirkte sich nicht nur auf die Montage, sondern auch auf die ästhetische Wahrnehmung aus – die Symmetrie der Kanten und die Homogenität der Lichtreflexe nach der Eloxierung. In diesem Projekt wurde die Qualität nicht nur durch die Maßhaltigkeit definiert, sondern auch durch die Vorgaben in Bezug auf die Muster und deren visuelle Perfektion in der Serienfertigung.”

Robert Zieliński, Abteilung Qualitätssicherung – RADMOT

Zusammenfassung

Die Zusammenarbeit zwischen Unitra und RADMOT ist ein Beispiel für die Synergie von Design und fortschrittlicher Technologie. Das Projekt zeigt, wie ein Präzisionszulieferer tatsächlich zur Wertsteigerung einer Premiummarke beitragen kann, indem er Komponenten liefert, bei denen Ästhetik und Technik untrennbar miteinander verbunden sind. Es ist ein Modell für bewährte Praktiken für die polnische Industrie und den Audiobereich dieser Klasse.